近期,《物流技术与应用》杂志作为亚太物流领域权威媒体,积极响应国家号召,紧随“智能制造”前进步伐,基于推动智慧物流深入发展初衷,在苏州举办了以“智能+ 生态”为主题的“第四届全球制造业供应链与物流技术研讨会”。本次研讨会吸引来自制造和物流行业的专家,以及国际领先汽车零部件生产企业、世界工业集团百强企业、国际知名系统集成商、软件信息化企业、国内知名汽车生产企业、国内知名家居生产企业的代表齐聚一堂,精彩分享智能制造中的物流技术、物流模式的创新与应用,围炉探讨制造行业供应链与生态圈建设,深度剖析目前制造行业物流面临的痛点,共同展望面向制造行业的智慧供应链与物流发展之未来。

会上,水和科技有限公司集成供应链总监唐亚卓先生以《企业智能制造之路与“未来工厂”建设》为题进行了精彩演讲,分享了智能制造的切身体会,经整理如下。

我从技术角度,从实木家具制造厂做过的案例跟大家分享做智能制造的时候,我们会碰到哪些问题?体系建设,以及软件、硬件在选择的过程当中会走哪些弯路?由于每一家制造工厂的实际情况与基础都不相同,所以每一家制造工厂的未来工厂之路都会有所差异,殊途同归,最终会趋向一致,时间差异而已。

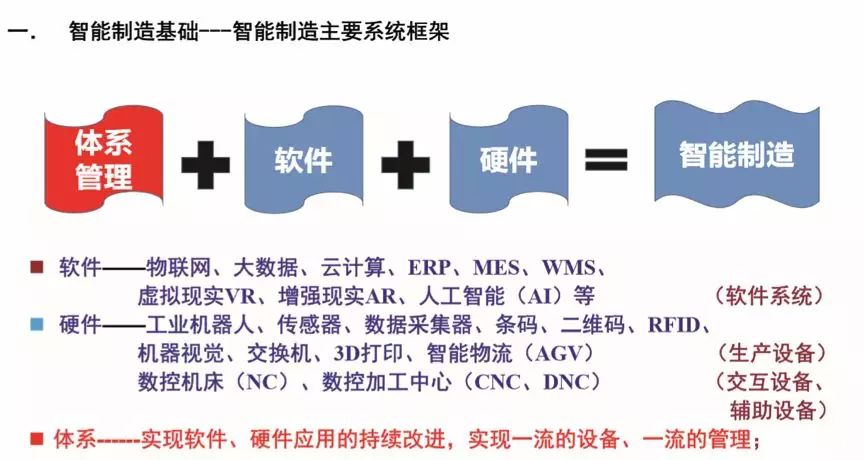

一、智能制造基础

我在技术改造的过程当中,最大的感触就是很多的工厂,最后有了一流的设备和软件,体系管理跟不上,没有人了,导致整个智能改造的停顿,或者做不下去,各种原因对中小企业造成比较大的损失,这是体系管理的缺失。

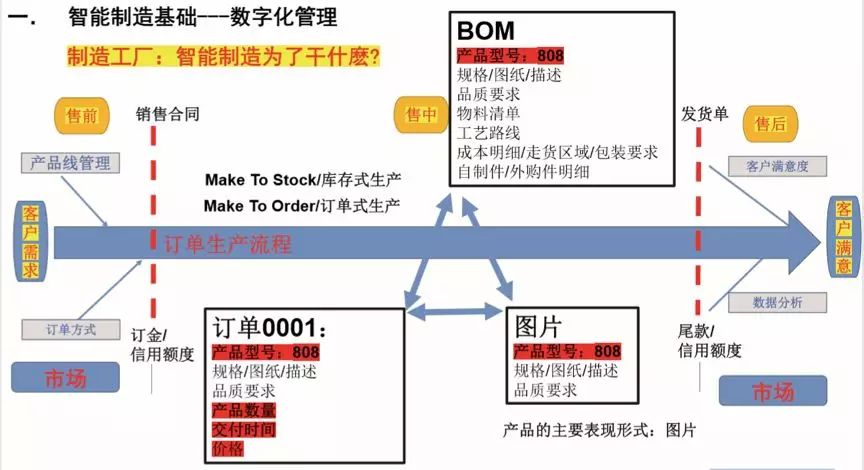

1.数字化管理

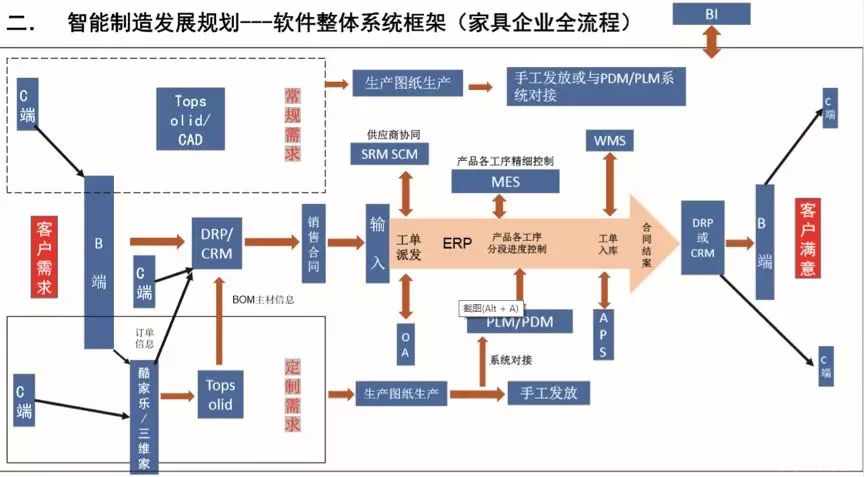

智能制造有一个支柱,工厂肯定是为了满足某一个行业,或者领域的客户的需求,产品最核心的就是BOM,BOM和数字化管理是基础,上图是制造工厂的主业务流程。

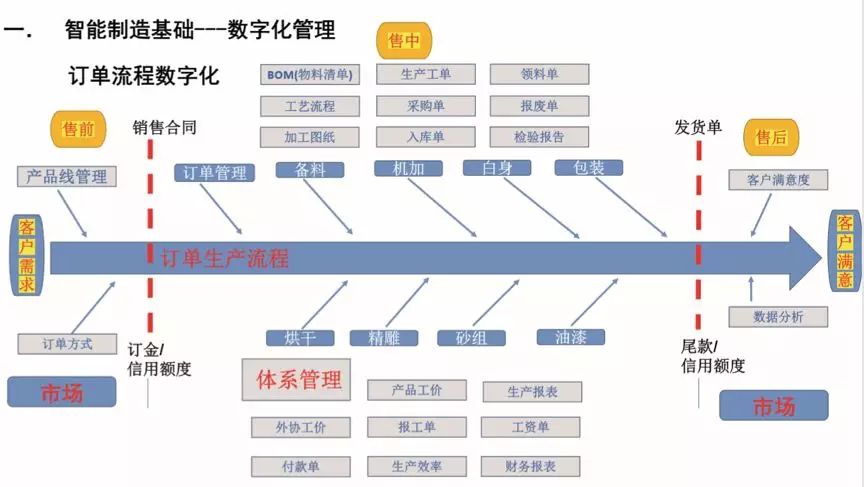

上图是一家高端实木家具企业的生产流程案例,从烘干到备料到机械加工做精雕,内部的工艺,到包装、出库,我设计的一些数字化管理表格,要怎么样做追溯,这是做基础管理的人需要特别留意的,是体系管理。

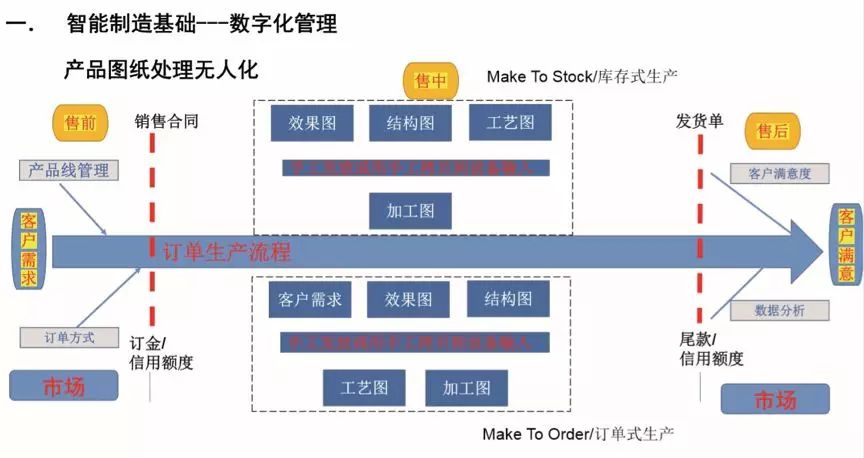

第二步是产品图纸,做家具肯定有很多机械加工图纸,首先要确定是库存生产的还是做订单的,图纸完成之后由手工的操作变成用软件无缝对接。对BOM的精细化要做管控,在这家工厂,假如说我们连BOM的精细化程度都不能做的话,基本上所有的成本就不受控了。

将BOM进行扩展,不仅仅是物料清单,要包含所有的辅助材料、包装,包含所有的工序,所有的加工信息,全部放在BOM里。因为在后面所有的智能制造应用过程中,实际上是对BOM的无限量拓展,底层数据来自BOM,BOM做不好不可能做工业4.0,不可能做智能制造,否则就会造成无限量的设备投入,造成损失。

2.体系管理

体系是比较大的课题,需要提醒的是,所有工厂不能因为有一个人的流动,或者是某一个人的技术造成所有的市场受到影响,要通过体制建设做备份,实现可追溯是体系管理的第一步。里面的体系框架建设就是纸质文章的延伸,这个是一把手工程,重视的话是没有问题的。

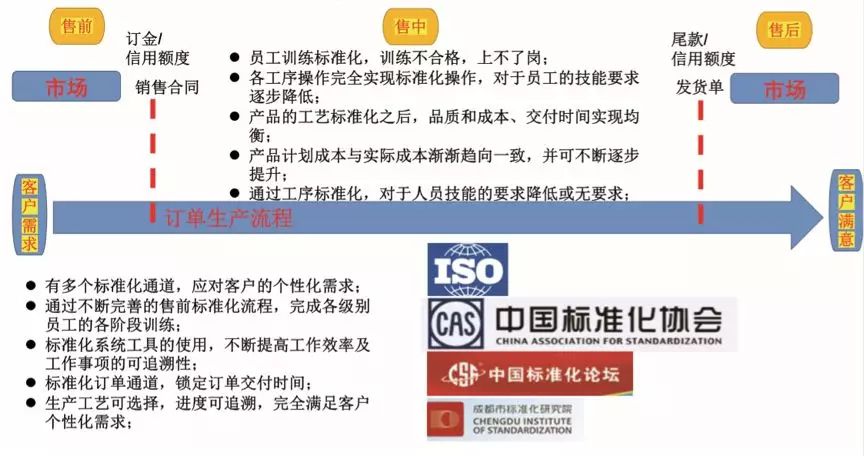

所有的体制管理追溯,所有的一切都是以客户为中心的,没有客户就没有一切,我们有4层,开发、供应链、客户关系管理、客户服务,以客户为中心的,所有的一切是为市场,客户,为产品,为订单交付;同时是基于客户满意做的,这个是体系管理的最基本思想。

二、智能制造发展发展规划

要告诉工厂负责人,未来1-3年、5年准备在信息化方面投入哪些功夫?不要求一次性投入,但是首先要在投入ERP接口的时候预留前面的CRM接口,在做仓库管理的时候,预留跟ERP对接的端口等等。我建议大家在为任何一家制造工厂做软件框架设计的时候,一定要留下各模块的拓展接口,以便持续改进及兼容后续软件,提升整个系统的能力;

工厂做软件投入的时候,要从全局开始规划;做实施的时候,要从局部开始做起,通过局部的层层关联,最后实现全局的突破;从第一道工序到最后一道工序通过什么底层数据关联,每一层有哪些的设备和工人,通过软件做关联之后,工厂整套流程的软件投入大约是700-1000万,可以分5年,或者可跟软件的供应商分批次投入,减轻制造工厂对于现金流的压力。

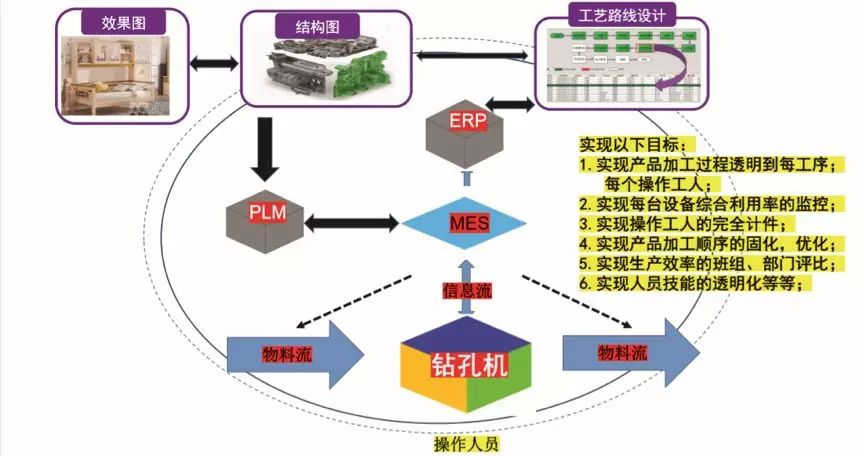

如何实现整个生产工序的透明化,这需要在做规范的时候做好。局部做完再做工序,比如说钻孔,设备怎么实现产出,控制产能,做规划时要提前做好,要实现什么目标呢?这要多点测算。

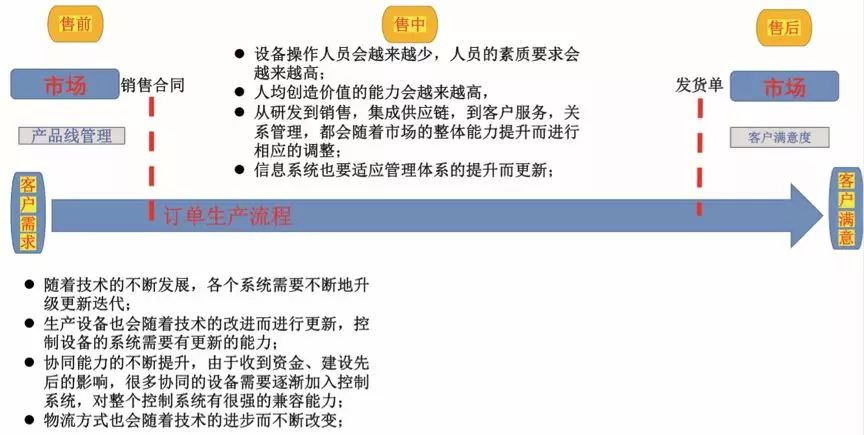

我们做软件的规划,一定要从全局到局部,然后再到单个工序、单个设备。每个设备实现目标,实现基础改造之后,是不是可以实现一些设备的合并和存储呢?在整个规划的过程当中可以实现由产品到单个设备直接协同,整个设备做规划的时候要遵循这个原则,我们在做设备规划的时候肯定要先做产品线的规划,在确定产品线的前提下再去规划设备,很多的工厂没有规划产品线就贸然买一堆设备回来,结果不到一年就需要整体调整。

我们不建议整个工厂全部是自动化的,我们要找到瓶颈,解决瓶颈工序的自动化之后,再一个一个往前延伸,逐个逐个解决瓶颈工序,整个工厂的产能自然就上升了。

设备要从一个车间开始,要规划工艺路线,掌握一定的工艺数据之后做优化、提升;加工方式一定要通过实际制造,逐步去改善,规划好信息流。

做规划的时候,因为有很多设备是没有通讯接口的,我们一定要做改造,比如说装通讯接口,规划物流路径,做关键指标。我们在做规划的时候,是以品质交付时间以及成本做最高层次的。

三、智能制造的管理误区

数字化基础不够,比如内部成本核算不清晰;内部流程不清晰;

整体规划的缺失,实施原则的混乱。没有1年-3年-5年的整体规划,没有逐步投入的原则,是难以见到成效的;

规划原则:从整体到局部,再到单个工序单一设备;

实施原则:从单个设备/单一工序到局部,再到整体完成,遵循循序渐进的原则;

体系管理的缺失,比如缺少操作类文件,凭口头操作,甚至实际操作与操作记录不一致;由于人员的流动而导致岗位能力下降,或操作/运作方法的改变,导致设备或运作不畅;

片面追求自动化设备投入,导致资金链条中断。单个设备的投入只能解决某个工序的问题,未能提升整个作业系统的能力,不能解决问题;

忽略了整个制造工厂的精益化管理,导致持续提升能力薄弱;

软件的开发公司选择,软件的融合问题;ERP系统的源代码是否开放或开放接口?涉及到后续整个信息化系统的规划与建设成本上升;

信息系统的自主二次开发设计能力,能够让整个运营管理系统协同性更好、管理决策时BI数据的支持,让决策更加理性;

我觉得这些是值得大家参考的。

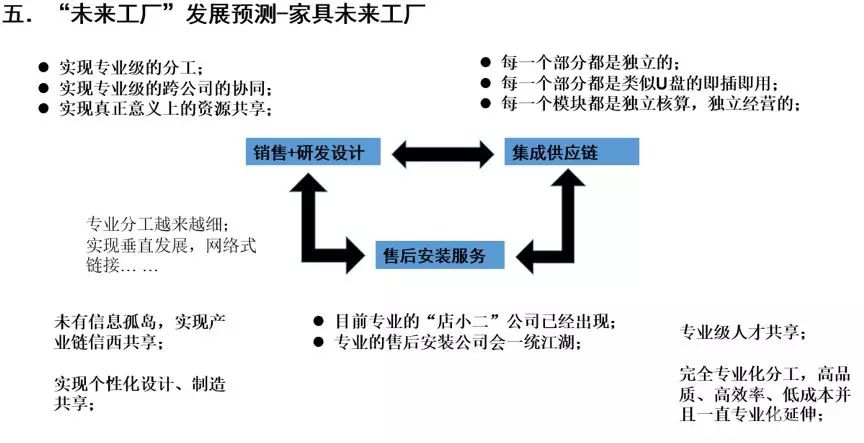

四、未来工厂

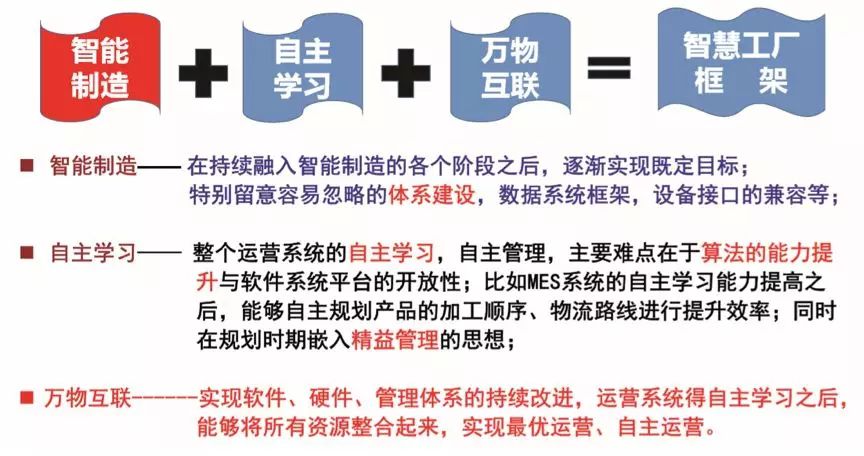

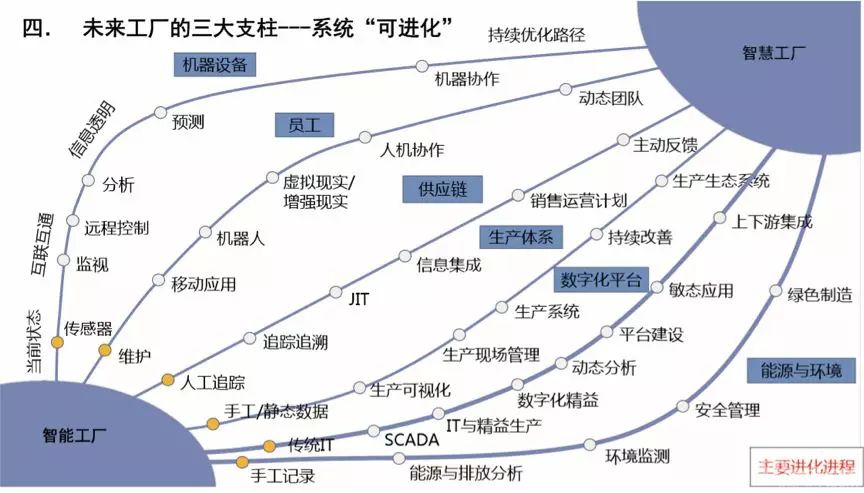

有了智能制造基础之后,通过自己的软件,自主学习,整个算法的累计,实现了突破,在未来工厂发展过程当中,我们要有三个重要的部分。

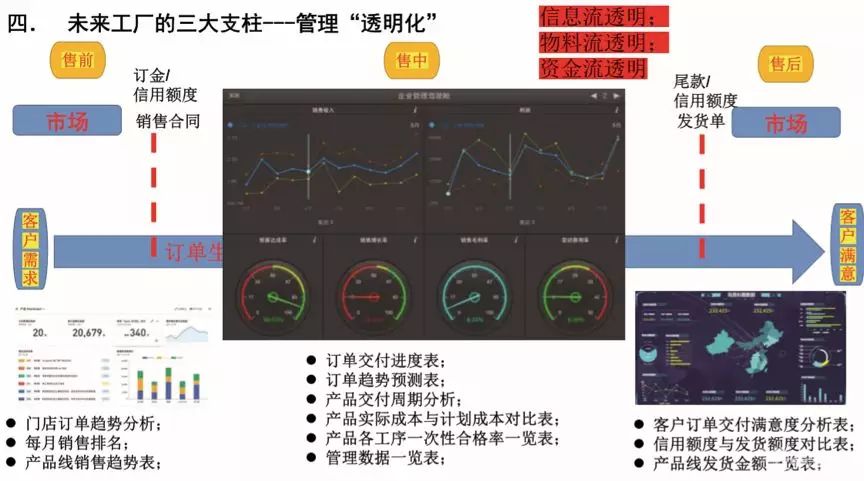

第一是透明化,我们要做管理透明化的工厂;

第二是对流程的标准化;

第三是系统“可进化”,我们有过程改善的应用,整个系统使用的时间越长,灵活性会越高。

上图是系统进化的路径,人员、机器设备、物料、环境,到整个体系,然后到整个数字化平台的应用,都会一步一步的提升。

五、未来工厂的思考

未来工厂主要特征表现在:

制造系统具备了自主学习能力,通过深度学习,制造知识产生、获取、运用等发生革命性变化,显著提高体系改进能力;

具备数字化、网络化、智能化、自主学习、运营、改进等智慧特征。

关于对未来工厂的思考,我特别提一提自主进化的能力,假如系统不能兼容,一定会停留在某一个位置,因为工艺、技术、设备基本上每三年、每五年都会做一些更新,做一次迭代,我们每次做的时候都要做调整,做思考。

新时代鞋服物流与供应链面临的变革和挑战03月07日 20:38

点赞:这个双11,物流大佬一起做了这件事11月22日 21:43

物流管理机构及政策分布概览12月04日 14:10

盘点:2017中国零售业十大事件12月12日 13:57

2017年中国零售电商十大热点事件点评12月28日 09:58