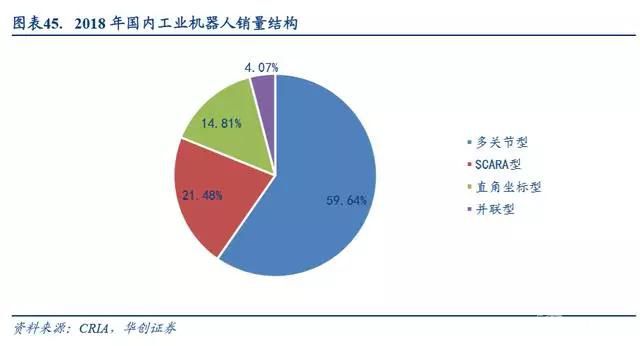

工业机器人本体按照坐标形式可分为直角坐标型、SCARA 型、多关节型、并联型等。在各种类型工业机器人中,多 关节型与 SCARA 型用量最大,应用领域最为广泛。从市场结构看,多关节机器人和 SCARA 机器人占工业机器人销 量的主要份额,其中多关节机器人的销量占比为 59.64%, SCARA 机器人的销量占比为 21.48%。

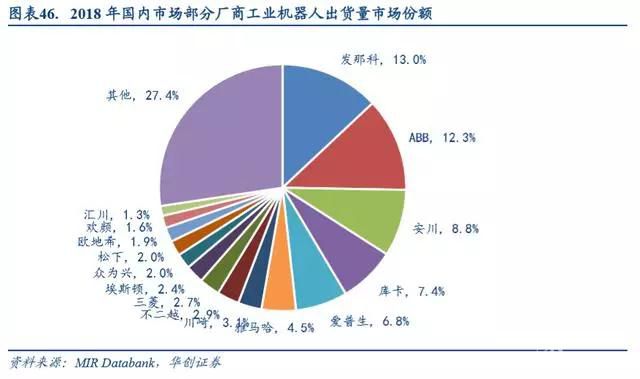

机器人本体的硬件技术已经趋于成熟,主要在结构的优化和使用体验的提升。外资仍垄断高端市场,中低端国产化 率提升。发那科、ABB、安川、库卡是全球机器人四大家族,市场份额合计占比超过 50%。

5、系统集成:行业较为分散

工业机器人系统集成负责根据不同的应用场景和用途,对机器人本体进行有针对性地二次开发,并配套周边设备, 实现工业化应用。与上游核心零部件、中游本体相比,下游系统集成的技术壁垒最低,且具备本土化服务竞争优势, 国内企业纷纷涌入下游系统集成领域。根据 MIR databank 统计,截止到 2017 年底,工业机器人系统集成商数量超 过 3000 家,而在 2014 年 9 月份,该数据还未超过 500,竞争异常激烈。并且国内集成商规模都不大,企业中营收 规模超过 1 亿元的不超过 100 家,绝大部分企业系统集成也不不超过 3000 万元。其中,营收规模超过 3 亿元的企业 也主要集中在汽车焊接集成领,整体市场竞争格局较为分散。

MIR Databank对7888家系统集成商中的5627家厂商进行了行业覆盖分析,其中1906家覆盖汽车行业,占比33.9%;698 家覆盖食品饮料行业,占比 12.4%;588 家覆盖家电行业,占比 10.4%;413 家覆盖医疗行业,占比 7.3%;571 家覆盖消费类电子行业,占比 10.1%(有些厂商会涉及覆盖多个行业)。

造成这种现象的原因,来自于行业特性:

(1)系统集成商是以人为核心的订单型企业。系统集成商的核心竞争力是 人才,因此系统集成商实际是轻资产的订单型工程服务商,核心竞争优势是销售人员、项目工程师和安装调试人员 的经验,没有太多的核心技术,或者固定资产,所以系统集成商很难通过并购的方式扩张规模。

(2)几乎每个项目 都是非标的,项目之间无法完全复制,不能简单复制上量。

(3)系统集成项目通常采用"3331"付款模式,即图纸通 过审核后、发货完成后以及安装调试后分别拿到 30%的资金,最后剩余的 10%为质保金,一般在产线平稳运行 1-2 年 后获得。按照这种付款流程,系统集成商通常需要垫资经营,因此限制了其同时实施项目的数量及规模;

(4)相较 于机器人核心零部件与本体业务,大多数系统集成是一个技术壁垒较低的领域,行业进入较为容易,在近年市场爆 发增长的情况下,诞生了一大批中小微系统集成商,低端重复建设,市场更加分散。

(三)技术进步,国产化率提升,核心零部件与本体弹性大

目前我国工业机器人本体及核心零部件的国产化率都较低,我国 70%以上的减速器市场、伺服电机市场、控制系统 市场以及本体市场被海外品牌占据。关键零部件产业被国外厂商把持使得国内自动化单元产品和自动化设备的生产 成本居高不下,削弱了国内厂商的综合竞争力。

另外,市场份额仍较为分散且处于价值链偏低端,在汽车和 3C 等对于精度和稳定性要求比较高的领域,大部分市 场份额都是被外资品牌占据,我国大部分本体都是集中码垛、上下料以及搬运等相对低端的领域。根据 MIR Databank 数据,2018 年我国机器人自主品牌销量占比约为 27.72%。而根据中国机器人产业联盟数据,在主要下游应用领域电 气电子设备和器材制造业和汽车行业中自主品牌分别占比 30.1%和 13.8%,均有非常大的提升空间。

国产机器人企业逐步加强技术研发及创新实力,随着我国机器人市场不断扩大,部分企业以下游的系统集成作为切 入点,不断提升技术创新能力,逐步开展中上游的技术研发和产品开发,取得了不俗的成绩,国内外技术差距不断 缩小。未来随着我国工业机器人技术的不断加强,国产化率有望逐步提升。

分析认为,在智能制造转型大趋势下,工业机器人已成企业生产制造环节不可获缺的关键角色。中国拥有庞大的产业集群,各个行业的生产工艺也有所不同,在某些新领域,国产与进口机器人正处在同一起跑线。因此,不管是进口还是国产品牌,最主要是这款产品能否帮助企业降低成本、提高生产效率,这才是企业选择产品的根本所在。